Thermoplastische Polyolefin-Verbundwerkstoffe

Weltweite Produktionssituation von Polyolefinen

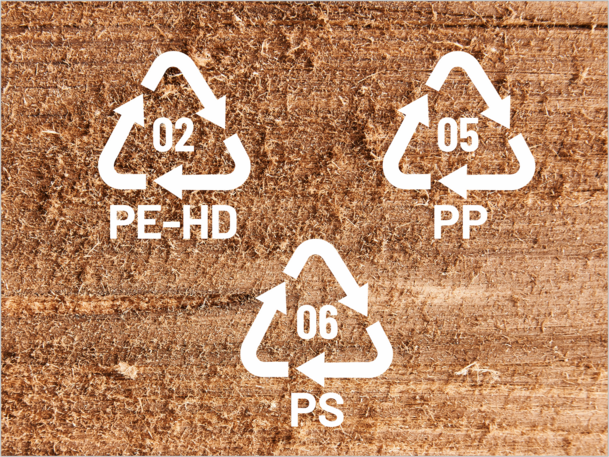

Thermoplaste werden in den meisten Bereichen des menschlichen Lebens reichlich verwendet. Darunter bilden die auf Polyolefinen basierenden Thermoplaste die dominierende Materialgruppe nach Marktanteil, wobei Polyethylen (PE) bereits einen Anteil von über 25% im Jahr 2021 ausmacht. Auch Teil dieser Materialgruppe sind Polypropylen (PP) und Polystyrol (PS), um nur die bekanntesten zu nennen. Zusammen bilden sie den Großteil der thermoplastischen Polyolefine auf dem Weltmarkt.

Dank ihrer Vielseitigkeit, Festigkeit und chemischen Beständigkeit sind sie in vielen Anwendungen äußerst beliebt. Daher ist es keine Überraschung, dass der Markt für thermoplastische Polyolefine in den kommenden Jahren voraussichtlich jedes Jahr um fast zweistellige Zuwachsraten wachsen wird. Der steigende globale Verbrauch wird jedoch von zunehmenden Bedenken hinsichtlich der Plastikverschmutzung und Forderungen nach geschlossenen Produktions-Verwendungs-End-of-Life-Zyklen begleitet. Um die Auswirkungen des zunehmenden Litterings von Polyolefinen auf die Umwelt zu reduzieren, gibt es mehrere aufstrebende Ideen.

Ein Ansatz besteht darin, fossile Polyolefine durch bio-basierte Polyolefine mit den gleichen Eigenschaften zu ersetzen, die oft als 'drop-in'-Materialien bezeichnet werden. Die Synthese aus Bio-Rohstoffen ist zwar viel kostspieliger, aber da die Kosten für CO2-Emissionen steigen, gewinnen solche Geschäftsmodelle an Bedeutung.

Ein anderer Weg ist, Biokunststoffe wie PHAs, PBS, TPS und viele mehr zu verwenden, um Mischungen zu entwickeln, die die Leistung von Polyolefinen erreichen.

Zu guter Letzt möchte ich auf die Möglichkeit hinweisen, Naturfaserverbundstoffe mit einem hohen Faseranteil zu gestalten, um den CO2-Fußabdruck zu reduzieren. Mit der richtigen Kombination von Faser, Matrix, Zusatzstoffen und Ausrüstung sind eine Vielzahl von Materialien möglich.

Naturfaserverbundwerkstoffe - Was ist möglich?

Bestimmte intrinsische Einschränkungen treten auf, wenn natürliche Fasern verwendet werden. Ohne vorheriges Trocknen ist die Entgasung während des Compoundierungsschritts sehr wichtig. Dies kann mit atmosphärischen Entgasungsstationen erfolgen, aber bevorzugt mit Vakuum-Stationen, wo der Wasserdampf abgesaugt wird. Insgesamt sollten Holzpartikel und Cellolosefasern erst im letzten möglichen Moment in das Compound gegeben werden.

Zum Beispiel hilft die Verwendung eines Seitenfutters, die Verweildauer der Fasern im Extruder zu verringern und das Risiko von Degradation und Faserbruch zu minimieren. Andererseits ist eine gute Vermischung entscheidend, um eine vollständige Dispersion sicherzustellen und Agglomerate zu verhindern, die sich negativ auf die mechanischen Eigenschaften auswirken. Hier ist ein besonderer Fokus auf das Schneckendesign erforderlich.

Schließlich beginnen zellulosehaltige Materialien zwischen 200°C und 220°C zu zerfallen, was einige Materialien wie Polyamid oder PET als Matrizen ausschließt.

Nun, was ist mit den beschriebenen Polyolefinen?

Das saubere Polypropylen schmilzt bei 160 °C, daher werden PP-Verbundstoffe in vielfältigen Anwendungen wie zum Beispiel in Auto-Innenräumen, Möbeln, Haushaltsgeräten, Zäunen und mehr eingesetzt. Fasergehalte von mehr als 70% sind beim Extrudieren möglich, beim Spritzgießen sind jedoch üblicherweise niedrigere Füllmengen von 20-40% üblich. Polyethylen, das am meisten produzierte Plastik auf der Erde, schmilzt zwischen 115-135 °C, abhängig von seiner Molekulargewicht. Sein niedriger Preis, die günstigen mechanischen und chemischen Eigenschaften sowie die Vielseitigkeit machen es zu einer ausgezeichneten Matrix für Naturfaserverbundstoffe. Wie PP wird es in verschiedenen Anwendungen mit Faseranteilen von 10% bis über 70% verwendet.

Die Dinge werden komplizierter mit dem dritten prominenten Polyolefin, nämlich Polystyrol. Hier sind, abhängig von der Seitengruppenausrichtung der Polymere, die Schmelzpunkte unterschiedlich. Höher- und mittelwertiges PS schmelzen bei 270 °C bzw. 240 °C. Daher können sie nur als Verbundstoffmatrizen durch Lösung in organischen Lösungsmitteln verwendet werden. Das niedrigste PS hingegen ist ein amorphes Polymer und scheint keinen Schmelzpunkt zu haben, nur eine Glasübergangstemperatur. Dieses und PS-Copolymere sind leicht für die Verbundstoffformulierung erhältlich.

Bewerbungstrends

Einer der Haupttreiber von Polyolefin-Naturfaserverbundstoffen ist sicherlich die Automobilindustrie.

Besonders japanische Autohersteller wie Toyota haben hohe Ziele gesetzt, um die Verwendung fossiler Materialien wo immer möglich zu reduzieren. Ein weiterer großer Markt ist die Bau- und Baubranche, wo pflanzliche Fasern beispielsweise für Lärmschutzwände an Straßen oder Balkonverkleidungen verwendet werden.

Außerdem wird immer häufiger Cellolose mit Polyolefinen kombiniert, hauptsächlich für hochwertige Produkte im Haushalt, bei denen eine weiße Farbe bevorzugt wird.