Pflanzenbasierte Fasern in Kunststoffen

Verarbeitung mit Pflanzenfasern

Wenn Sie sich umschauen, gibt es tonnenweise Aussagen wie "Plastikfrei", "Plastikkonsum reduzieren", "ohne Plastik" usw. Während es wahr ist, dass unkluge Plastikproduktion und -verwendung zu Umweltproblemen und Ressourcenverschwendung führen, ist es gleichermaßen wahr, dass diese große Gruppe von Materialien mit technologischem Fortschritt und der menschlichen Zivilisation selbst verbunden ist. Stellen Sie sich eine Welt ohne Plastikverpackungen vor. Wie wäre es möglich, Lebensmittel für agglomerierte menschliche Populationen wie Städte zu transportieren und zu lagern? Wie würden Sie Ihr selbstgekochtes Mittagessen im Büro aufbewahren und erwärmen? Es gibt Alternativen, und sie haben ihren Platz. Abgesehen von ihnen ist eine "plastikfreie" Welt unsinnig. Es ist schwierig, dass unser gesellschaftlicher Trend eine Art Plastikphobie schafft, wenn tatsächlich mehr kluge Köpfe benötigt werden, um die Rohstoffbasis, Recyclingströme und die Formulierung von Kunststoffen zu ändern. Einer der ersten und beliebtesten Schritte besteht darin, pflanzenbasierte Füllstoffe einzuschließen und Verbundwerkstoffe mit hohem Bioanteil zu schaffen. In Bezug auf mechanische Eigenschaften ist es manchmal möglich, Glasfasern oder mineralische Füllstoffe wie Talkum zu ersetzen. Unter Berücksichtigung der CO2-Speicherung von Pflanzen ist es sogar möglich, Kunststoffverbundwerkstoffe als Kohlendioxidsenken zu verwenden. Fein gemahlene und weiße Cellolosefasern können immer noch etwa 1 t netto CO2 pro Tonne Produkt speichern. Bei Holz ist die Speicherung sogar höher, da der Aufschlussprozess fehlt. Angesichts dieses funktionalen und umweltfreundlichen Potenzials ist es kein Wunder, dass mehr Materialien, Anwendungen und Recyclingoptionen getestet werden. Die Verwendung von pflanzenbasierten Fasern in Kunststoffverbindungen birgt jedoch bestimmte Herausforderungen.

1. Die thermische Stabilität, die auf 200-220 °C begrenzt ist, schließt viele technische Polymermatrices aus.

2. Die Faser-Matrix-Interaktion von polaren Pflanzenpolymeren und nicht-polarer Kunststoffmatrices.

3. Die Dispersion von Pflanzenfasern im Kunststoffharz, wobei ein Gleichgewicht zwischen guter Vermischung und geringstmöglicher mechanischer und thermischer Belastung besteht.

4. Restfeuchtigkeit, die vor dem Compoundieren belüftet oder, im Falle von Biokunststoffen, entfernt werden muss.

5. Das Einbringen längerer Fasern in einen Extruder, da das Material nicht frei fließend ist und ein fluffiges Aussehen hat.

Einige dieser Hürden werden von den meisten Compoundern recht gut bewältigt, während andere ein überwältigendes Feld von Möglichkeiten bieten, insbesondere wenn Biokunststoffe als zusätzliche Materialklasse ins Spiel kommen, die großes Potenzial in Synergien mit Pflanzenfasern haben. Wir haben eine Studie über Cellolose- und EFC-Produkte in PLA mit einigen interessanten Ergebnissen durchgeführt.

Fasern oder Teilchen? Über Form, Struktur und Oberflächenenergie.

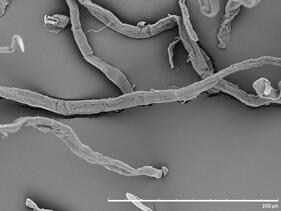

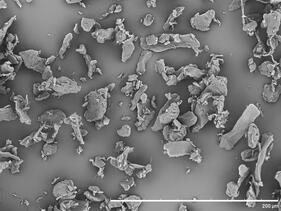

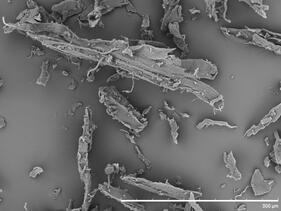

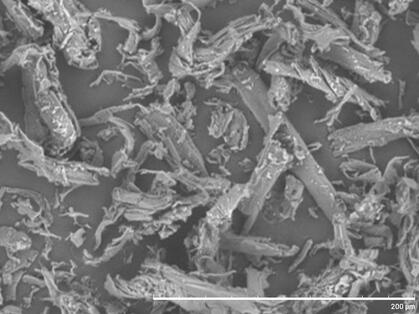

Bevor wir in die Details der Studienergebnisse eingehen, einige Anmerkungen zur Struktur-Funktions-Beziehung. Oft liest man über Naturfaser-Verbundwerkstoffe, bei denen "Faser" ein Längen-Breiten-Verhältnis angibt und die definierte Beziehung zwischen Länge und Breite beschreibt. Im Fall von Kurzfaserverbundwerkstoffen (µm - mm Skala) gilt dies nur für Cellolosefasern (CF) mit durchschnittlichen Faserlängen von >100µm und einer natürlichen Breite von 20-30µm (Abbildung CF 1). Kurze Celloloseklassen wie CF 3 und sogar die längeren CF 2 sind weniger faserig, sondern mehr partikelförmig. Das Gleiche gilt für Holzpulver (WP), bei dem das Lignin und die Hemicellulosen die Cellolosestränge zusammenkleben und dem Produkt partikelförmige Formen verleihen, unabhhängig davon, ob man Feinanteile (d50 30µm) oder grobere Fraktionen (d50 400µm) betrachtet.

Bei der Betrachtung der Bilder scheint es offensichtlich, dass einige der oben genannten Herausforderungen mit der Form des pflanzlichen Füllstoffs zusammenhängen. Darüber hinaus sind die Auswirkungen von Faserfüllstoffen je nach ihrer Form unterschiedlich. Bei ausreichender Dispersion geben längere Fasern wie CF 1 eine bessere mechanische Verstärkung als Feinanteile (Abbildung CF 3).

In der Studie, die vom Fraunhofer-Institut IVV amp; UMSICHT durchgeführt wurde, wurden zwei unserer Produkte, eine feine Cellolose (CF 2 d50 60µm) und EFC (d50 70µm), mit kommerziell erhältlichem PLA vermischt, in standardmäßige knochenförmige Probenkörper gespritzt und mechanischen Tests unterzogen (Tab. 1).

Beispiel | E-Modul [MPa] | Zugfestigkeit [MPa] | Reißfestigkeit [MPa] | Verlängerung beim Bruch % |

|---|---|---|---|---|

PLA + Kupplungsmittel + 30% CF 2 | 5530 ± 86.7 | 69.4 ± 0.56 | 69.3 ± 0.62 | 1.8 ± 0.10 |

PLA + 30% CF 2 | 5200 ± 185 | 68.2 ± 0.76 | 68.1 ± 0.73 | 1.8 ± 0.12 |

PLA + 15% CF 2 | 4290 ± 101 | 66.1 ± 0.16 | 61.9 ± 0.41 | 2.8 ± 0.17 |

PLA + 30% EFC | 6110 ± 154 | 74.2 ± 0.38 | 74.0 ± 0.27 | 1.9 ± 0.09 |

PLA Referenz | 3580 ± 27.6 | 74.2 ± 0.32 | 61.3 ± 0.67 | 5.8 ± 0.33 |

Tabelle 1: Mechanische Prüfung

Wie erwartet, sehen wir mit zunehmendem Füllstoffgehalt eine höhere Steifigkeit, aber beim Betrachten der Formen der Füllstoffe kommen die signifikant besseren Werte des EFC-Füllstoffs im Vergleich zu reinem Cellolose überraschend. Unsere Theorie besagt, dass neben der Form und der Dispergierbarkeit die Oberflächenenergie eine entscheidende Rolle spielt. Ein kurzer Tauchgang in die Chemie: Auf einer grundlegenden Ebene kann die Oberflächenenergie in Benetzungsexperimenten abgeschätzt werden. Die Arten der zwischenmolekularen Kräfte, die das Material zusammenhalten, bestimmen die Energie einer Substanz. Polare Wechselwirkungen wie Wasserstoffbrückenbindungen sind stärker als van-der-Waals-Kräfte, daher ist eine polare Oberfläche ein höherenergetisches Substrat als eine nicht-polare Oberfläche. Eine höherenergetische Flüssigkeit würde eine niedrigenergetische Oberfläche nicht leicht benetzen. Mit diesem Gedanken im Kopf scheint es, dass das EFC, als chemisch gereinigtes Holzprodukt, eine geringere Oberflächenenergie als Standardholz- oder Cellolosegrade hat, wo die Anzahl der freien Hydroxylgruppen auf der Oberfläche höher sein sollte.

Daher imitiert der EFC-Herstellungsprozess eine Alkali-Behandlung, die bekannt ist, um stärkere Wechselwirkungen zwischen polaren Fasern und nicht-polaren Matrizen zu verursachen. In unserem Fall ist der Effekt deutlich besser als die Zugabe eines Kupplungsmittels, das tatsächlich kaum Verbesserung zeigte. Wenn die Ergebnisse für Ihr Projekt interessant sind, stehen wir gerne zur Verfügung, um Details und weitere Erkenntnisse zur Biodegradation zu diskutieren.